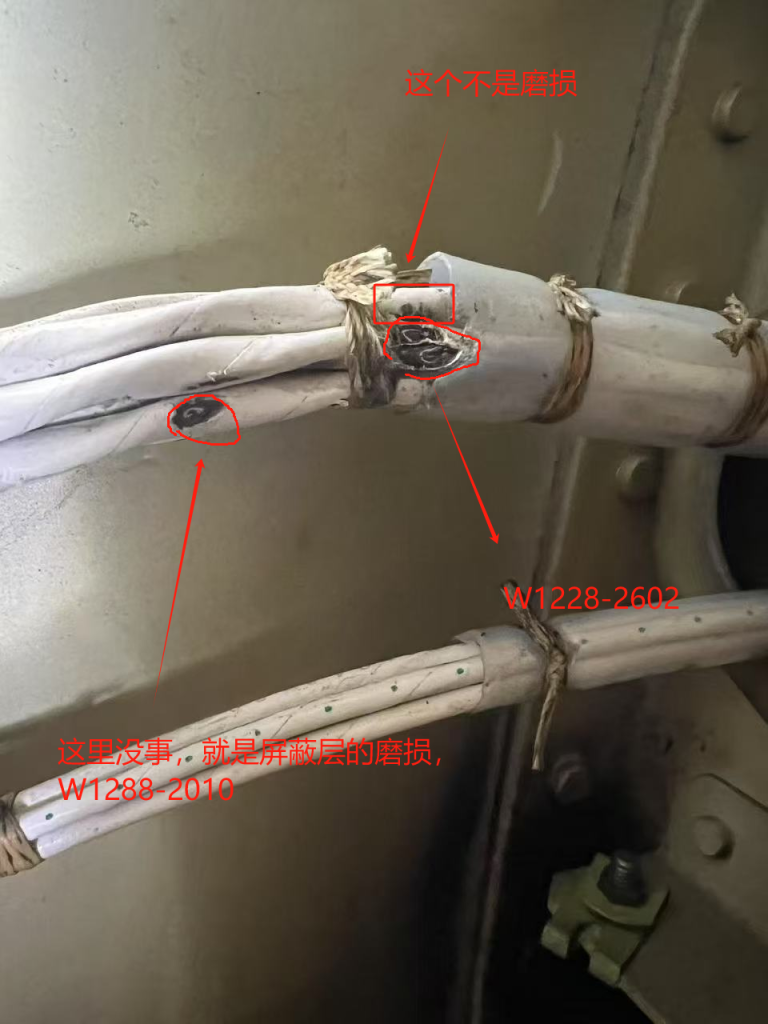

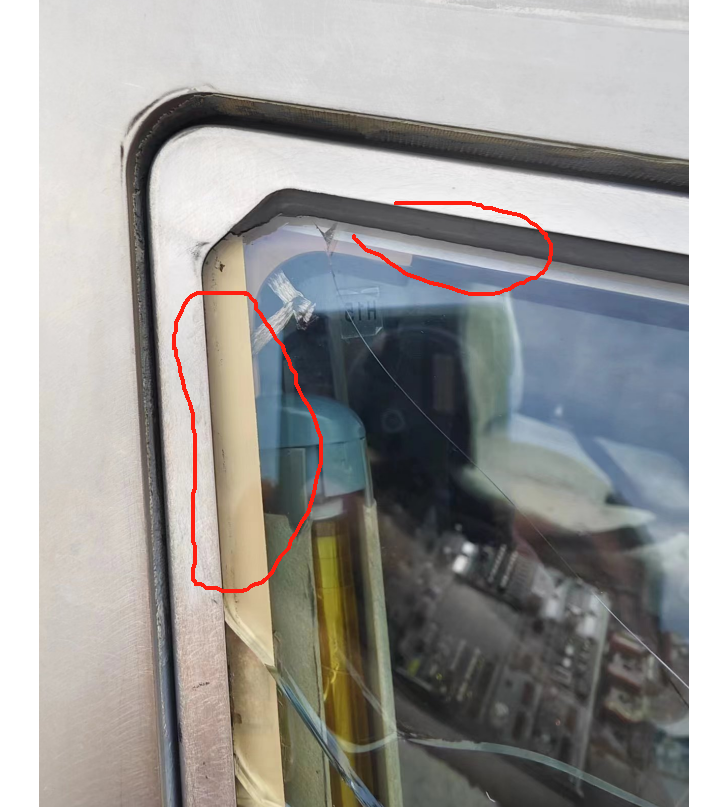

二号风挡主要有两类失效模式,一类是左/右侧风挡加温膜加热不均,易发生在地面长时间加温后,产生热应力导致的无跳火裂纹;一类就是潮气入侵导致的跳火。由于二号风挡加温条在前边缘和后边缘,所以加热不均导致的裂纹起点通常在下边缘,潮气入侵跳火的裂纹起点通常在后边缘。典型的潮气入侵失效如下所示:

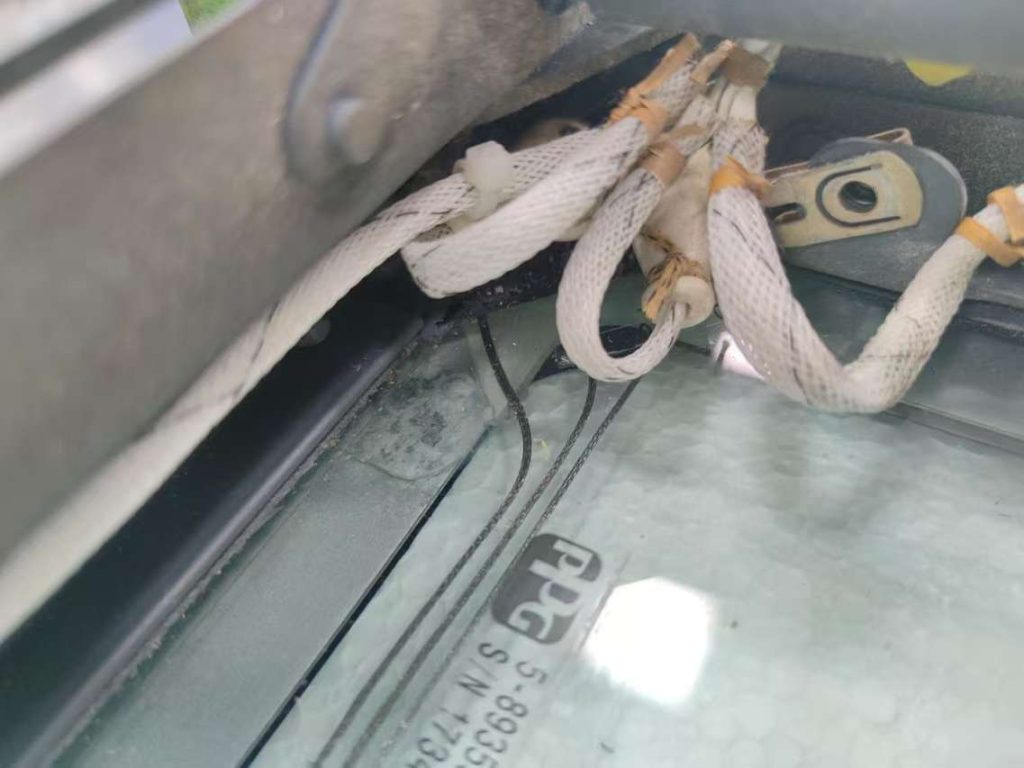

由于二号风挡后缘的封严在飞行过程中处于迎风的位置。所以封严缺失主要都发生在后缘,在部分封严完好的的风挡检查中,实际上也能发现部分封严和玻璃表面出现了分离,不是完全贴合的状态。随着风蚀的作用,潮气很容易就吃进到风挡内部。

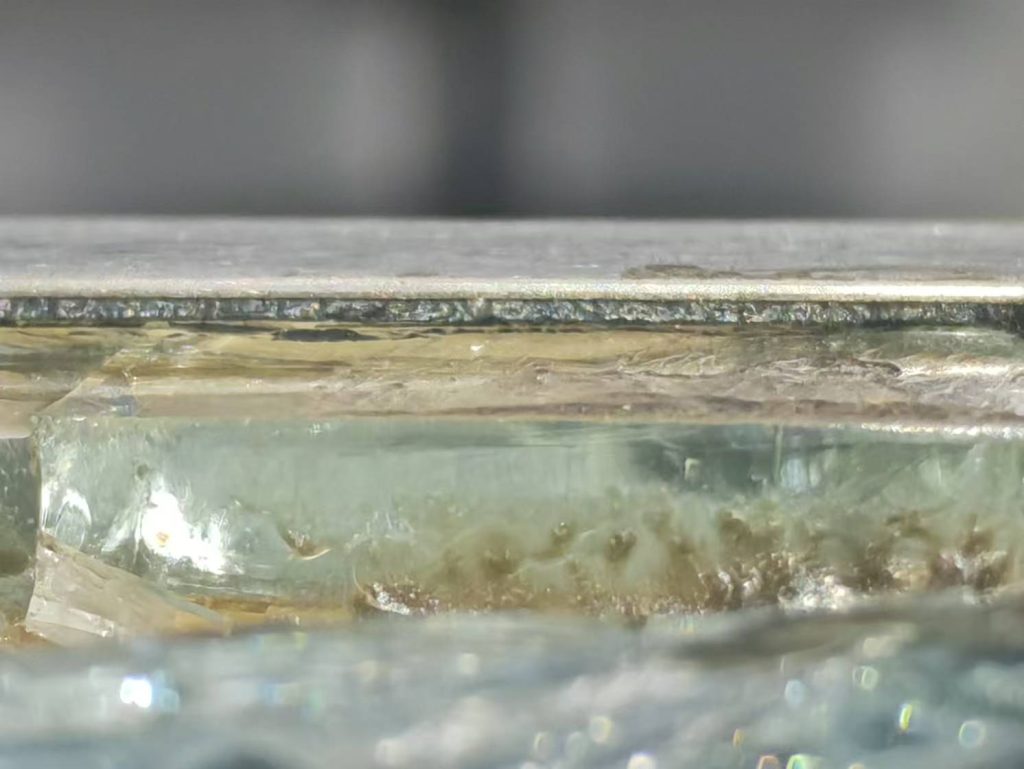

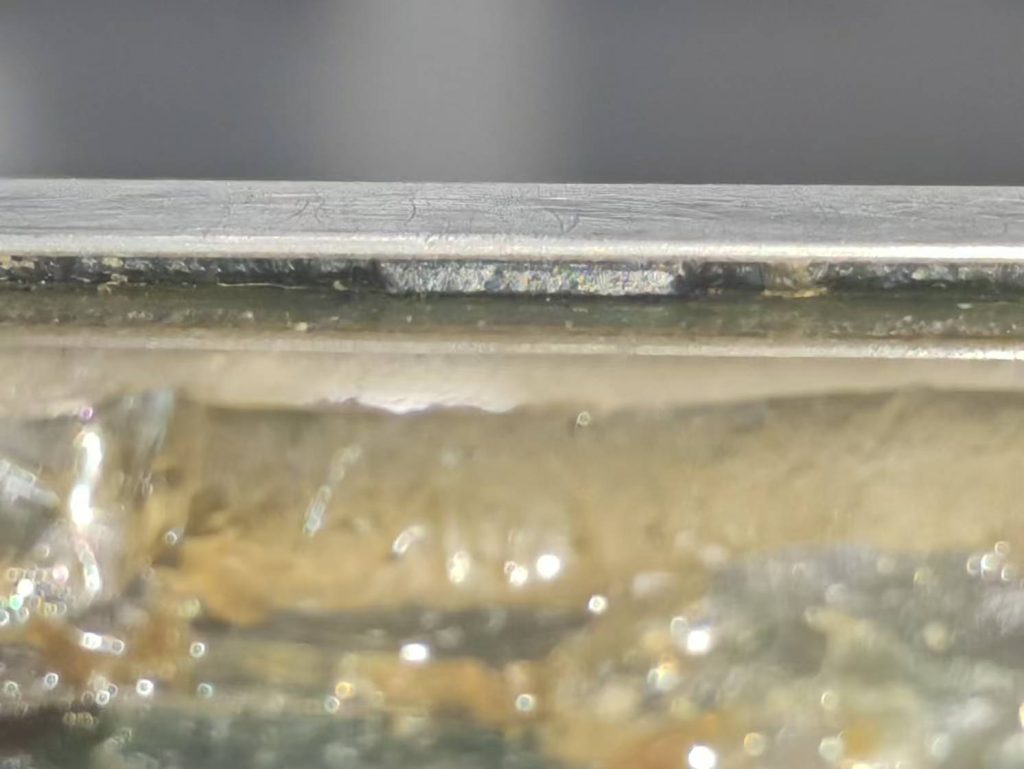

潮气入侵导致导电条对板体的绝缘阻值变小,出现跳火。潮气的入侵有些是可见的,有些是目视不可见的,但通过绝缘阻值或者DAR的方式都能测得。波音在AMM手册中的标准是50M对地绝缘阻值,存在潮气入侵裂纹的一般从几百K到几十M不等。实际上我们认为风挡比较理想的水平,缘阻值应该是大于500M的,但现在OEM新出厂的风挡有些都不能达到这个标准,也侧面说明质量的下降。对于DAR的测量方式,通常裂纹情况下,最低测得过1.1M的标准。按波音的1M以下才处理的建议,是有问题的。(DAR测量的工作原理,实际上是对风挡充电,在过60秒之后进行电压对比,从而得出漏电率)

典型的潮气入侵

因此对于2号风挡的潮气入侵跳火类的预防,核心就是保证风挡后边缘封胶的完整性。在定期风挡封严的检查中有相关的提醒。建议严格执行,及时修复。